Das junge Team von Dronamics EOOD entwickelt seit 2014 unbemannte Transportdrohnen in Sofia, Bulgarien. Das Ziel ist eine Flotte von (teil-)autonomen, satellitengestützten Drohnen, die bis zu 350 kg Fracht mit einer Reichweite von bis zu 2.500 km transportieren können. Sie sollen schnelle Lieferungen in schwer zugängliche Gebiete ermöglichen, auch Landungen auf kurzen Sand- und Gras-Landebahnen sollen die Prototypen im klassischen Flugzeugdesign aushalten. Die Transportkosten sollen in Zukunft bei unter 50% der Luftfrachtanbieter liegen.

Jedes Bauteil verlangt eine Form

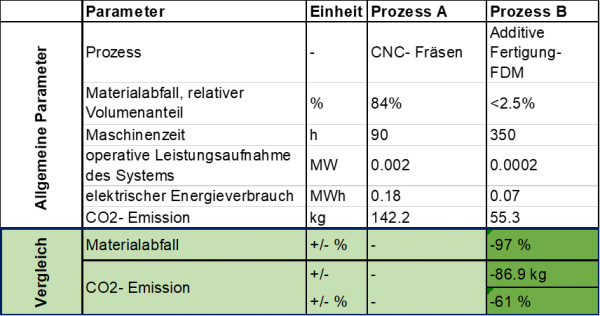

Effizienz ist das Stichwort für Energy Scout Lyubomir Gerasimov. Er beschäftigt sich mit der Entwicklung des Prototypen „Black Swan“, derzeit noch im Maßstab 1:4 (Video-Link). Viele Bauteile der Drohne bestehen aus Faserverbundwerkstoffen. Dazu werden Carbon- oder Glasfasern mit Epoxidharz unter Wärmeeinwirkung in einer Form verbunden. In der Praxis werden diese aufwendig herzustellenden Formen entweder subtraktiv oder additiv gefertigt. Die Wahl der Fertigungsmethode hängt sowohl von den Anforderungen an die Bauteile, den Limitierungen der Produktionsprozesse als auch den späteren Einsatzbedingungen ab.

Additive Fertigung reduziert Materialausschuss drastisch

Im Rahmen des Projekts testet das Team die additive Fertigung der Formen mittels 3D-Drucker als schnelle und effiziente Fertigungsmethode. Ergebnis des Projekts ist eine Vergleichsanalyse der möglichen Methoden zur Fertigung einer Auswahl von Formen. Die Analyse zeigt deutlich das Potential zur Prozessoptimierung durch den Einsatz der additiven Fertigung im Formbau. Die additive Fertigung reduziert den Materialausschuss um 97% und den Energieverbrauch um 61%. Zusätzlich ermöglicht sie kürzere Durchlaufzeiten und mehr Flexibilität im Fertigungsprozess.

Die guten Ergebnisse haben das Team von Dronamics dazu bewogen, das Einsatzpotentials von additiver Fertigung nicht nur im Formbau und in der Fertigung, sondern auch in anderen operativen Tätigkeiten wie dem Ersatzteilmanagement zu überprüfen.

Ressourceneffizienz

- Branche: Luft- und Raumfahrtindustrie

- Energiequelle: Elektrische Energie

- Einsparpotenzial Energie: 61% Reduktion Energieverbrauch

- Einsparpotenzial CO2: 0,5 t/a, abhängig von der gefertigten Stückzahl

- Einsparpotenzial Material: 97% weniger Materialabfall

- Unternehmen:

Dronamics EOOD

4 Ul. Iskar

Sofia

1000 Bulgarien

https://www.dronamics.com/